热门资讯 / NEWS

- 10-23· 水泥管模具开、合模作业指导

- 12-16· 如何确定适用于悬辊机的混凝

- 02-25· 提高水泥电杆产品质量的措施

- 12-16· 悬辊机的工作原理及设计制造

- 12-16· 水泥井管模具的使用与保养

- 12-16· 重庆建成4300公里排水管网

推荐水泥制管机 / PRODUCTS

您当前位置:山东海煜重工有限公司 > 新闻中心 > 技术资料 >

技术资料

预应力混凝土接触网支柱裂缝产生原因的浅析

时间:2014-12-16 08:08 来源:qzhaiyu.com 作者:海煜重工 点击: 次

|

随着铁路网,特别是电气化铁路网的大规模建设,混凝土接触网支柱的广泛使用,支柱裂缝问题已越来越引起了重视。

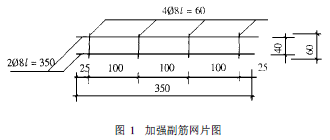

根据中华人民共和国铁道部行业标准《横腹杆式预应力混凝土接触网支柱》(TB/T2286-1997)的规定,混凝土接触网支柱合格品翼缘不得有裂缝;一根横腹杆最多出现两条裂缝,且每侧总裂缝数不超过5条,且未贯通;支柱其它部位裂缝不得多于两条,且裂缝宽度不得超过0.1mm,长度不得大于裂缝所在截面高度的1/2。 混凝土接触网支柱因裂缝使支柱预应力损失而达不到支柱设计标准容量,从而影响支柱的使用或工程质量,同时,混凝土接触网支柱因裂缝使钢筋锈蚀而造成支柱过早破坏,甚至混凝土接触网支柱因裂缝不符合TB/T2286-1997标准而直接成为不合格品。 1 混凝土接触网支柱裂缝产生原因的分析及减少支柱裂缝产生的技术措施 混凝土接触网支柱的生产是一个连续的流水作业过程,在这个生产过程中,原材料的选用,每道工序的操作对混凝土接触网支柱裂缝的产生都有密切关系。 1.1 主筋加工 严格控制主筋下料长度的相对差值。 《混凝土结构工程施工及验收规范》(GB50204-92)规定,钢丝束两端采用镦头夹具时,同一束中各根钢丝下料长度的相对差值,应不大于钢丝束长度的1/5000且不大于5mm。主筋下料长度的相对偏差大小,直接造成主筋张拉力明显分布不均,当主筋放张后,混凝土接触网支柱因应力严重分布不均而引起支柱弯曲和裂缝。为严格控制主筋下料长度,引进新设备GJC-Ⅱ钢筋定长剪切机是解决此问题的主要手段,该机对高强碳素钢丝剪切长度相对误差不大于1mm,能充分满足GB50204-92对钢筋长度误差的要求。 1.2 绑扎加强副筋网片 因主筋放张后,主筋与混凝土握裹力不足而产生滑移现象,造成混凝土局部受拉,拉应力超过混凝土此时的极限抗拉强度而产生裂缝。为此,在支柱大头绑扎加强副筋网片,网片形状如图1。

主筋与加强副筋网片因扎为一体,与混凝土的接触面积增大,主筋放张后,主筋与混凝土的摩阻力增大而不产生滑移现象,混凝土无局部受拉现象,从而减少了裂缝的产生。

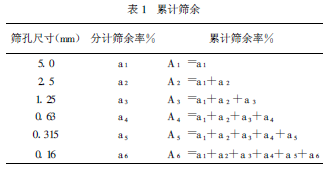

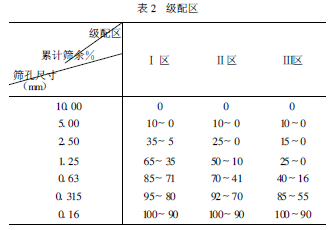

1.3 主筋张拉、调整 选择适当的张拉控制应力,对于长细比较大的混凝土接触网支柱而言相当重要,若张拉控制应力取值过高,高强碳素钢丝易被拉断,不安全因素增加,锚夹具压缩变形增大,预应力损失严重,特别是对整束钢丝的张拉,随着张拉力的提高,由下料长度的相对差值,镦头偏差、钢筋局部弯曲等因素引起的各钢筋之间应力的差异将更为严重,这种差异造成混凝土接触网支柱的预应力严重分布不均,从而使支柱产生裂缝。如果张拉控制应力取值过低,则混凝土接触网支柱预应力很小,支柱抗裂性能明显降低而产生裂缝。 由实践表明,高强度碳素钢丝的张拉控制应力最佳取值为0.5fptk≤δcon≤0.8fptk(δcon--预应力筋的张拉控制应力;fptk--预应力筋极限抗拉强度标准值)。 《横腹杆式预应力混凝土接触网支柱》(TB/T226-1997)中规定,预应力主筋的混凝土保护层厚度不得小于20mm。保护层厚度偏小时,主筋周围混凝土局部压力偏大,混凝土内部本身存在的微细裂缝受力而发展,从而使支柱表面产生裂缝。为此,主筋在受拉前,应调整混凝土保护层,使其厚度大于20mm。 1.4 严格控制骨料质量 砂石在混凝土中主要起骨架作用,为保证混凝土接触网支柱的质量,制成均匀密实、高强度的预应力混凝土,必须严格控制砂、石骨料的质量。 砂子的颗粒级配是衡量砂子质量的一个重要条件。颗粒搭配比例不适当,则砂子的空隙率就大,需要填满空隙的水泥浆就越多,则所需水泥量就较大。混凝土中水泥用量过大时,不仅提高了混凝土成本,而且导致高水化热,高蠕变与收缩,从而极易引起支柱产生裂缝。 砂子的粗细程度,体现在砂子的总表面积上,砂总表面积大小影响着混凝土的水泥用量,从而影响着支柱裂缝的产生。 根据我国《普通混凝土用砂的质量标准及检验方法》(JGJ52-92)的规定由,表1算出的实际累计筛余率必须处于表2的任何一个级配区的范围内,才可以认为砂子的颗粒级配合格。

级配曲线符合Ⅱ区的砂,粗细程度适中,级配最好,Ⅰ区的砂粗粒较多,保水性差,宜于配制水泥用量较多或流动性较小的普通混凝土,Ⅲ区砂颗粒偏细,用它配制的普通混凝土,粘聚性略大,保水性较好,易振捣,但干缩性较大,表面易产生裂缝。

砂中含有的粘土,淤泥和尘屑粘附在砂表面,妨碍硬化水泥浆与砂的粘结,既会降低混凝土强度,又会增大混凝土的收缩,这极易引起混凝土接触网支柱产生裂缝。

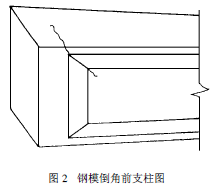

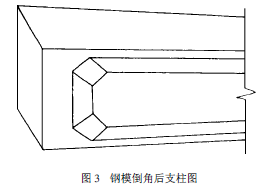

根据试验表明,选用级配区为Ⅱ区,细度模数MX=3.0~0.3的中砂,且较洁净的河砂作为混凝土接触网支柱用砂,能充分避免选用其它砂子所引起的支柱裂缝问题。 粗骨料石子的颗粒级配的好坏,直接反映出骨料的空隙率,从而影响水泥用量。 混凝土接触网支柱的混凝土强度大小,是其抗裂性能的重要指标,石子作为混凝土的主要骨料,是影响混凝土强度指标之一,因此石子应具有足够的强度。《铁路混凝土制品工厂试验规程》(TB/T2173-90)规定,用立方体强度作检验时,石子制成的5cm×5cm×5cm立方体试件,在水饱和状态下,其极限强度与所采用的混凝土等级之比不应小于1.5倍,但在一般情况下,火成岩试件的强度不宜低于80MPa,变质岩试件不宜低于60MPa,水成岩不宜低于30MPa。 石子颗粒形状以接近立方体或球体为好,粗骨料颗粒形状偏离“球体”愈远,混凝土中应力集中的程度愈高,混凝土的强度也愈低,混凝土接触网支柱也越容易产生裂缝,骨料中圆形颗粒愈多,其空隙率愈小,水泥用量减少则不易产生裂缝。 经实践表明,选用5~20mm表面光滑,少棱角,比较洁净的河卵石不仅强度高,粒级配好,而且其圆形颗粒多,能很好地控制支柱裂缝的产生。 1.5 混凝土外加剂--减水剂 未掺外加剂的混凝土,其水泥、水的用量都大大增加,混凝土强度得不到改善,因水泥用量大,造成混凝土收缩变形大而产生裂缝;掺用减水剂的混凝土,其用水量可减少10~15%,抗压强度可提高15~20%,另外,还可减慢水泥水化初期的水化放热速度,能改善混凝土内部的温度应力,减少混凝土裂缝现象的产生。 1.6 混凝土的配合比 高强混凝土(抗压强度大于50MPa),早期强度和密实性有所提高,而徐变和干缩则随之减小,从而减少了混凝土支柱裂缝的产生。 要配制出高强混凝土,除采用高标号水泥,选择优质骨料,使用减水剂外,还要考虑拌制混凝土的水量,水泥用量及砂率。 理论上普通水泥完全水化约需水泥重的23%左右的水,而实际用水量在未掺减水剂的情况下,往往是水泥重量的40~70%,为减少拌合混凝土中游离水分的数量,降低水灰比,掺用减水剂,减少用水量以提高混凝土强度,增加了混凝土的抗裂性能。 水泥用量的大小,很大程度上影响着支柱裂缝的产生,高标号普通水泥,其水化热较高,水泥用量的提高,只能在一定范围内可以获得较高的混凝土强度,但是,增多水泥除会增大混凝土成本外,水泥与水作用,会释放大量的热量,水化热积聚在混凝土内部不易发散,致使混凝土接触网支柱因过大的热膨胀而产较大的裂缝,另外,还会使混凝土产生较大的收缩与徐变变形而使支柱产生裂缝。因此,在配制高强混凝土时,一般水泥用量以500kg/m3左右为宜。 砂率的大小,直接影响着混凝土的和易性,为使混凝土具有较好的流动性,粘聚性,保水性,配制高强混凝土一般选用较小的砂率,一般介于0.25~0.32。 根据生产实践,生产混凝土接触网支柱的混凝土配合比为:水泥∶砂∶石∶水∶减水剂=1∶1.18 ∶2.75∶0.35∶0.035,其中水泥用量为470kg/m3,砂率=(1.18/1.18+2.75)×100%=30%。合适的混凝土配合比,能很好地解决混凝土接触网支柱裂缝问题。 1.7 振捣成型 混凝土振捣的密实程度,直接影响着混凝土强度的高低。采用振捣器振动,能使混凝土拌合物灌注后更加密实,从而降低混凝土的孔隙率,减小混凝土的收缩量,从而获得更高的强度,增强了混凝土的抗裂性。 冲击式振动平台,其击振力是由偏心装置上两行频率相同、转向相反的偏心块高速旋转产生的,其只有上下单向振动而无前后左右的摆动,实践证明,使用冲击式振动平台,混凝土振实效果良好。在振动成型时,使混凝土表面呈现浮浆和不再沉落为止,既防止了因振动时间过短而造成混凝土不密实,空隙率较大,又防止振动时间过长而造成混凝土发生分层离析现象,进而影响混凝土强度以致引志支柱裂缝产生。 1.8 混凝土接触网支柱的养护 混凝土接触网支柱浇捣成型后,必须进行养护。养护方法一般分为自然养护和蒸汽养护,现在主要谈谈后一种养护方法。 蒸汽养护主要用于预制厂内构件的生产,蒸汽养护对混凝土支柱来说,既有温度又有湿度,温度升高,水泥水化作用加快,混凝土强度发展较快。湿度大,可减少水分蒸发甚至吸收周围水分,使未水化的水泥内核继续水化。蒸汽养护分为静停、升温、恒温、降温几个阶段,每一阶段执行情况的好坏直接关系到混凝土接触网支柱裂缝的产生。 静停阶段:静停的主要作用是使支柱混凝土具有一定的强度,能抵抗由于蒸养升温所引起的体积膨胀,从而可防止支柱裂缝的产生。 升温阶段:当温度骤然上升时,由于高标号水泥水化热大,水泥与水作用放出巨大的热量,水化热积聚在混凝土内部不易发散而引起混凝土的体积膨胀,从而使混凝土支柱产生裂缝。因此,为防止温度骤然上升而引起混凝土支柱产生裂缝,升温速度应缓慢进行。 恒温阶段:这是水泥与水激烈作用,混凝土强度增长最快的阶段。为使水泥充分水化,恒温温度适宜为60~80℃,同时应保持90~100%的相对湿度。恒温应有充分的时间,使水泥得到充分水化而混凝土达到足够的强度,增加其抗裂性能。 降温阶段:混凝土高温蒸养后硬化产生强度,水泥水化热积聚,使混凝土内部温度很高。降温太快,混凝土接触网支柱内部与外表温差悬殊是导致其表面产生裂缝的重要原因。因此,对降温速度要加以适当控制,防止因混凝土内外温差引起的温度应力而使混凝土产生温度裂缝,如果在干燥环境中,混凝土的硬化会随着水分的不断蒸发而逐渐停止,甚至引起干缩裂缝。在14d龄期内,如不保持混凝土潮湿状态,则强度会显著下降。因此,为了保证混凝土强度不断增长,防止混凝土干缩裂缝,支柱脱模后,应在室外洒水养护14天。 1.9 混凝土接触网支柱模具拆模 根据现场调查,预应力筋放张后对混凝土产生压应力,距柱底200mm处,支柱截面形状发生急剧变化而引起局部高峰应力,形成应力集中现象而使支柱产生裂缝。 为了既能满足产品结构要求,又能减少因应力集中而产生的裂缝,经实践证明,把急剧变化的截面改为缓慢变化截面,能收到预期效果。混凝土接触网支柱倒角前后如图2和图3。

2 结语

上述分析了预应力混凝土接触网支柱产生裂缝的主要原因,为了减少预应力混凝土接触网支柱裂缝的产生,应加强原材料质量及生产过程质量的控制。 |

上一篇:悬辊机的安装调试与使用方法

1500-2000×2000悬辊机

1500-2000×2000悬辊机 300-600×3000离心式水泥制

300-600×3000离心式水泥制 300-600×4000水泥管离心成

300-600×4000水泥管离心成 300-600×2000离心式水泥制

300-600×2000离心式水泥制 1200-1800×2000水泥管成型

1200-1800×2000水泥管成型 500-1000×3000悬辊式水泥制

500-1000×3000悬辊式水泥制