热门资讯 / NEWS

- 10-23· 水泥管模具开、合模作业指导

- 02-25· 提高水泥电杆产品质量的措施

- 12-16· 如何确定适用于悬辊机的混凝

- 12-16· 悬辊机的工作原理及设计制造

- 12-16· 水泥井管模具的使用与保养

- 12-16· 重庆建成4300公里排水管网

推荐水泥制管机 / PRODUCTS

您当前位置:山东海煜重工有限公司 > 新闻中心 > 技术资料 >

技术资料

悬辊机在非洲安哥拉公路建设的中的应用

时间:2014-12-16 08:08 来源:qzhaiyu.com 作者:海煜重工 点击: 次

|

N’ZETO-SOYO公路工程位于安哥拉西部,大西洋沿岸。工程设计全长96公里,过路埋涵形式为多孔式钢筋混凝土箱涵和钢筋混凝土管涵。在公路中央隔离带设有埋入式纵向横向混凝土排水管。设计管径及壁厚种类较多,分别是:钢筋混凝土涵管管径1000mm和1500mm,壁厚为160mm;素混凝土涵管管径500mm、600mm、700mm和800mm,壁厚分别是50mm、60mm、70mm、80mm。涵管标准节设计长度为2010mm,一般端头非标准节设计长度分别是1160mm和750mm,对接接口为企口形式。

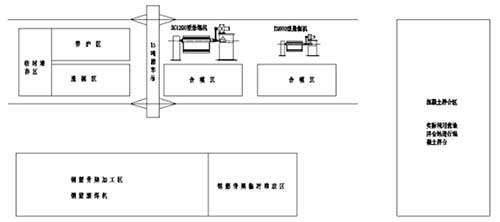

由于安哥拉当地建筑市场仅有的几家生产混凝土涵管均不能完全满足设计要求,并产量低下。故而本项目有必要引进国内较先进的悬辊式制管生产线,自行生产制作钢筋混凝土涵管,以满足设计和工程施工要求。 1. 悬辊式制管工艺系统组成改进 原工艺系统组成:钢筋滚焊机、悬辊制管机、水泥管模具、桁车吊、混凝土拌合机(站)、 混凝土运输设备、喂料机、蒸汽养护池、蒸汽锅炉、倒运叉车。 项目部根据当地气候条件和劳动力价格低廉等实际情况,在确保生产品质量的前提下,尽量减少工序环节,降低成本投入。现场实际悬辊制管工艺系统组成为:钢筋滚焊机、悬辊制管机、水泥制管模具、桁车吊、混凝土拌合机(站)、混凝土运输设备、养护水池、倒运叉车。省略了喂料机和蒸汽锅炉,将蒸汽养护池改进为养护水池。现场实际制作钢筋混凝土涵管场地见下图:  制管工艺场地布置图

2. 悬辊式制管机工作原理

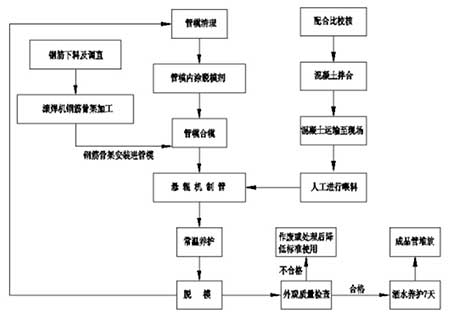

工作原理:利用辊轴支撑模具,辊轴旋转时对模具内的混凝土产生辊碾压力。同时辊轴带动模具作高速运转,模具内的混凝土在离心力作用下,沿模具内壁分布,形成管状。当模具带动内部混凝土旋转通过辊轴时,混凝土被压实形成管体。 3. 制管工艺流程图  钢筋混凝土涵管制管工艺流程图

4. 原材料及混凝土配合比

4.1 原材料 4.1.1 水泥采用在当地购买的罗安达水泥42.5#。符合工程技术条款中要求的波特兰水泥标准和满足AASHTO M85性能要求。 4.1.2 细骨料采用项目部骨料场生产的粒径5mm以下的混合砂。其含泥量检查均不大于3%。 4.1.3 粗骨料采用项目部骨料场生产的粒径5~20mm的小石。骨料均由当地的花岗岩破碎而成。最大粒径不大于混凝土管壁厚的三分之一,同时不大于环向钢筋净距的四分之三。其含泥量检查均不大于1%。 4.1.4 水采用当地河水。此河水是当地居民的重要饮用水源。经检测符合国内规范JCJ63的规定中施工用水要求。 4.1.5 钢筋采用国内采购的III级钢。符合技术规范要求的达到的REBA各项指标要求。属于A400NR类型的钢筋。 4.2 混凝土配合比 悬辊式水泥制管机混凝土参考配合比为:水泥∶砂子∶石子∶水=1∶1.76∶2.64∶0.36其混凝土各项性质接近碾压混凝土。故借鉴我局施工过的碾压混凝土配合比经验,进行设计试验适合悬辊制管的混凝土配合比。 本项目根据钢筋混凝土涵管设计要求,配置符合规范技术的混凝土配合比。水泥∶砂子∶石子∶水=1∶1.57∶2.35∶0.32设计涵管混凝土为270/20(依照美国规范表示),相当于国内混凝土规范中混凝土C35的标号。符合了制管用混凝土强度等级不低于C30标号的要求。水灰比同样控制在0.27~0.37范围内。 5. 涵管钢筋骨架制作及安装 原工艺中涵管钢筋骨架采用滚焊成型,利用钢筋滚焊机进行加工。项目部结合涵管设计钢筋为A400NR类型的钢筋特点,和达尔公司现场监理工程师提出的“设计管涵环向钢筋两端头节点可焊接固定,其它钢筋网片节点禁止进行焊接”、“钢筋网片节点必须进行100%绑扎”的要求。现场对涵管钢筋骨架加工工序进行了适当调整。 滚焊机工作原理:由主盘旋转、推筋盘推筋、扩径机构移动及焊接机构移动四部分传动系统组成,分别由各自独立的电机驱动。变频比例调速系统保证骨架螺距、承口角度不随焊接速度的调整而改变。调整电机转速比例,可改变环筋螺距和承口角度。调整大盘上焊台及焊接机构位置,可焊接不同规格的排水管钢筋骨架。实际制作过程中省略了焊接机构,原有的焊接压盘仅作为压制环向筋与纵向筋紧靠连接的作用。 钢筋滚焊机加工钢筋骨架是整个制管工艺当中重要的一个工序。钢筋骨架的制作进度及质量直接影响制管成品的数量和质量。在制作过程中,原纵向筋和环向筋滚焊焊接改变为人工扎丝绑扎。具体操作: (1)安装衬插好设计数量的纵向筋进入推筋盘。扩径机调整至设计的骨架直径尺寸。 (2)安装环向筋进入定位孔,并将端头与其中的一根纵向筋端头连接固定。 (3)调整好主盘旋转和推筋盘推进速度,启动主机。 (4)待环向筋形成2~3圈时停机,由人工进行绑扎。依次循环操作,直至完成整个钢筋骨架的绑扎。 (5)最后切断环向筋,将环向筋尾端与一根纵向筋连接固定。将钢筋骨架从托架上取下,适当校正后摆放到临时堆存区。 将加工合格的钢筋骨架倒运到合模区,放入已经清理和涂刷脱模剂的模具内。利用准备好的“W”型钢筋控制好两层钢筋骨架的间距和钢筋保护层的尺寸,并加固牢靠防止在悬辊过程中钢筋骨架贴住模具而造成露筋。安装过程中注意钢筋不要被脱模剂或油污染,否则必须清除油污后才允许入模。 6. 水泥制管模具说明及合模吊装 水泥制管模具由两个半圆弧钢模板和两个钢制堵头圆环组成。并带有一个隔圈钢圆环,可将长2010mm的模具分成两个区域。可以制作出长度较短的涵管。(一般多是整个管涵端头较短管节的涵管。)隔圈钢圆环由模具上的定位螺丝固定。在制作非标准长度的混凝土涵管时才使用隔圈钢圆环。 模具面板采用10mm厚钢板卷制成两个半圆,肋板为15mm厚100mm高的半圆环钢板。两个半圆弧钢模板对接为企口凸凹对接方式,两条对接边各有12个¢20的链接螺栓用于加固。 合模时将清理好的两个半圆弧模板用桁车吊之合模区平行放好;再将相应的钢筋骨架吊入其中一个半圆弧模板内;后吊起堵头圆环依次安装进半圆弧模板的端头的卡槽内;调整好位置和钢筋保护层,最后将另一半圆弧模吊起与前面的扣合并调整。检查钢筋骨架的情况,并作适当调整加固,上紧模具外侧的连接螺栓。由桁车吊缓缓吊起合好的模具,通过调整桁车行走和运行小车左右移动,慢慢套到悬辊机悬辊主轴上,合上一端的门架将固定销插好;再将合好的模具缓缓落到悬辊主轴上,摘除吊钩吊绳,并移开桁车吊。模具吊装完毕,准备进入悬辊制管工序。 7. 涵管成型 在合模工作完成并吊装就位后,准备启动悬辊制管机。悬辊机由专人负责启动、调速、停机工作。开机前必须对设备进行检查,同时也检查模具的链接螺栓紧固是否牢靠。制管混凝土由混凝土拌合站生产并拉运至制管现场。根据悬辊机制管成型工艺参数,和拌制适合辊压的混凝土提浆特性,通过生产性试验确定了一套适合本工程制作钢筋混凝土涵管的成型工艺参数表。

涵管成型工艺参数表

(此表适合本项目工程钢筋混凝土涵管制作工艺。也可用于其它工程项目或制管企业进行参考。) 在整个检查工作完成后,混凝土运至现场即可启动悬辊制管机。根据涵管成型参数表在模具转速达到喂料速度后,由人工从模具的两端进行混凝土喂料作业。喂料由两端同时缓慢向中间推进。为保证涵管外观质量,先铺垫一层略微较湿的混凝土料,同时将管口部位先喂料堆积辊压,通过辊压将混凝土料挤压进管口凹槽内。喂料必须均匀一致,避免因加料不均匀而引起的模具跳动。喂料厚度比设计涵管壁厚要高出3~5mm,已达到辊轴更好的辊压实混凝土的要求。喂料完毕后,用铁锹将堵头钢环上粘的混凝土刮干净,进入净辊压阶段。根据成型参数表调整到相应的辊压转速,并保持相应的持续辊压时间。 完成净辊压后,将模具转速逐渐调低至停车,并检查涵管内表面质量情况。合格则在涵管内壁标明生产日期、管型、内径、班组。如有缺陷则当班修补处理好后方可吊离辊轴。 8. 涵管养护 根据当地气温较高的特点,以及配置的混凝土具有快凝等性质。涵管在没有脱模养护工艺中取消了蒸汽锅炉蒸汽养护池蒸养工序,而是放置在露天下自然养护12小时以上。经过对内径为700mm和1500mm的混凝土涵管回弹试验测定12小时的平均回弹值,经修正系数换算,平均换算值为19.15MPa,达到了设计混凝土强度27MPa的70%,满足涵管拆模要求。 9. 脱模 将已达到脱模时间的涵管吊到脱模区进行脱模。旋松模具两侧连接螺栓,不要完全脱开。再利用撬杠撬开对接缝处的肋板,使两块半圆弧模板松动,用桁车吊钩吊住一块半圆弧模板,适当收紧吊绳,但不可使其受力。拆除连接螺栓,依次脱掉两块半圆弧模板,最后脱掉两端的堵头钢圆环。完成脱模工序。 10. 修补及后期养护 脱模后对涵管口边缘进行检查,对出现较小的蜂窝或麻面进行处理。 蜂窝处理:适当凿除松动的骨料,清理处理表面,用高于涵管混凝土一个标号的预缩砂浆进行层层填充,并用木锤击实,最后修正管口体型。 麻面处理:清理麻面灰尘及杂质,用拌制好的高标号水泥净浆进行涂抹。注意配置的水泥净浆在干燥后颜色应与涵管混凝土颜色一致。水泥净浆涂抹时要均匀,用帆布抹布挤压并上下快速抹平。 以上修补方式均借鉴了大坝混凝土施工中的缺陷处理工艺。现场应用效果良好。 涵管在临时养护区内做后期养护,期限为7天。有人工洒水进行养护。做到保持涵管内外表面保持湿润。 11. 倒运堆放 养护到期的涵管用5吨的叉车运到集中分类的堆放点堆放。由于涵管数量很多,必须合理堆放和合理利用现有场地。借鉴国内制管企业的涵管堆存经验,和GB/T 11836-2009规范。现场实际将500mm、600mm、700mm、800mm管径的涵管按照3层分类堆放,将1000mm、1500mm管径的涵管按照2层分类堆放。同时堆存区道路满足吊运设备和运输车辆的运转。 12. 劳动力配置和生产效率 根据工程施工计划,有效合理安排涵管制作,以满足工程施工需求。本项目根据悬辊式制作钢筋混凝土涵管工艺,并结合当地劳动力价格低廉等实际情况。在省略了喂料机、蒸汽锅炉两项工序,和改变养护方式后,在整个工艺中组成以中国技术工人带领当地劳动力进行生产的有效劳动力配置,经过一段试生产磨合期后达到预期的制管生产效率。见本工程制作钢筋混凝土涵管劳动力配置表。

劳动力配置表

生产不同类型和不同管径的涵管,其生产效率不同。同时生产效率的高低也取决于模具的数量。结合本工程实际,整个制管工艺流程平均每天生产率见下表:

索尤公路项目涵管制作平均每天生产率表

本项目每天平均生产各类涵管合计21节。满足总体施工计划中管涵的施工要求。 本工程启动后悬辊式制作钢筋混凝土涵管生产至今,中水集团公司、安哥拉项目经理部及安哥拉各级政府官员对索尤公路项目高度重视,曾多次进行实地考察调研。在经过与当地建筑市场同类混凝土涵管产品对比后,一致认为目前在安哥拉当地建筑市场上,索尤公路项目部所采用的悬辊式制管工艺生产的钢筋混凝土涵管,各项技术指标及产品质量处于领先地位。同时与国内同类产品对比,索尤公路项目部所采用的悬辊式制管工艺生产的钢筋混凝土涵管质量达到优良品质。 13. 结束语 悬辊式制作钢筋混凝土涵管工艺在N’ZETO-SOYO公路工程运用过程中,结合当地实际情况和工程特点进行了适当的改造,从而更加合理并满足工程合同及规范的要求。各种规格的涵管成品质量得到了工程监理单位的好评。从而确定了该制管工艺在本项目工程中成功总结和应用,同时为以后的工程施工提供相应的借鉴和参考。 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

下一篇:无砂滤水管振动台的设计与制造

1200-1800×2000水泥管成型

1200-1800×2000水泥管成型 300-600×4000水泥管离心成

300-600×4000水泥管离心成 300-600×2000离心式水泥制

300-600×2000离心式水泥制 300-600×3000离心式水泥制

300-600×3000离心式水泥制 500-1000×3000悬辊式水泥制

500-1000×3000悬辊式水泥制 1500-2000×2000悬辊机

1500-2000×2000悬辊机