热门资讯 / NEWS

- 02-25· 提高水泥电杆产品质量的措施

- 12-16· 如何确定适用于悬辊机的混凝

- 10-23· 水泥管模具开、合模作业指导

- 12-16· 水泥井管模具的使用与保养

- 12-16· 重庆建成4300公里排水管网

- 12-16· 悬辊机的工作原理及设计制造

推荐水泥制管机 / PRODUCTS

您当前位置:山东海煜重工有限公司 > 新闻中心 > 技术资料 >

技术资料

电杆模具设计和维护中值得重视的问题

时间:2015-02-03 08:48 来源:qzhaiyu.com 作者:海煜重工 点击: 次

|

目前国产的电杆模具主要是参照进口模具制作规范而制作,但因为国产的钢材比不上国外材料,在设计和制作时必须作适当改动。而某些生产厂家在改动的时候,由于缺乏实践应用经验,忽略了某些细节问题。这些细节问题往往给用户带来大的隐患。因此在此,暂不讨论主要技术参数是否合理,如何保证电杆模具模身的同轴度,模具跑轮的同轴度,模具与跑轮的同轴度,吊点位置确定,制作焊接工艺等等,而仅是针对在生产电杆实践中,模具出现的问题作探讨,加以改进。

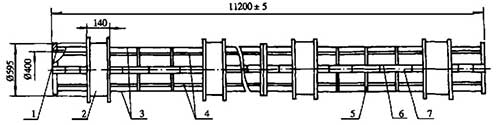

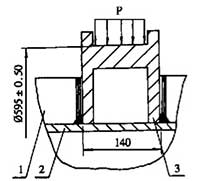

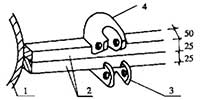

1 电杆模具模身结构的改进 本厂先后购进三家厂家的模具,使用一段时间后,出现或多或少的问题。普遍存在的是300、400模具的弯曲变形,因其长细比大,整体刚度不如500以上的模具,所以易产生半边模两端上翘,中间下堕的现象。变形的模具置于离心机上工作时,引起离心机整体水平和托轮串位,加速模具跑轮和离心机托轮的磨损,产生模具跳动和撞击。维修不及时,离心机又加速模具的弯曲变形,如此就会形成恶性循环。因此设计人员在设计时,应首先着重考虑加强半边模的整体钢度,提高其抗弯性能。 1.1 原设计中存在的问题 由图1和图2可以看出:  图1 1-模板δ8mm或10mm;2-跑轮;3-正腹板;4-侧腹板;5-横筋板;6-上模边板;7-下模边板;  图2 1-正腹板(或侧腹板);2-模身板;3-跑轮;

①原设计跑轮与模身板直接焊接,两侧是正腹板和侧腹板。那么11.2米的模具有6个跑轮,离心时作用于模具的支承力“P”直接由跑轮传到模身板(厚度只有8mm),应力集中,且跑轮自重重。

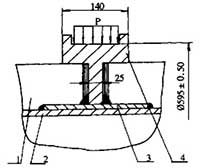

②从整体结构上看,跑轮将模身的加强部分正腹板和侧腹板拦腰分段割断,使其连不成整体,削弱了腹板加强抗弯性能的作用。 ③跑轮材料为铸钢ZG270-500,而其余材料为Q235A,两种材料的硬度有大的差异,焊接有一定难度。从现场生产来看,使用时间长的模具,腹板与跑轮的焊缝处易出现裂缝。 因此,建议将模身结构改动。 1.2 改进结构的优点 正腹板和侧腹板直接与跑轮中心板(厚度25mm)焊接,并将正腹板厚度由10mm改为15mm,如图3。  图3 1-正腹板(或侧腹板);2-模身板;3-接合板;4-跑轮;

①正腹板、侧腹板起着跑轮加强筋板的作用,使跑轮稳固不偏摆。跑轮自重减轻。

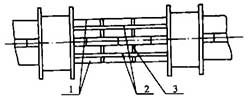

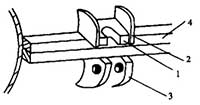

②跑轮两边的正腹板、侧腹板相隔间距缩短,由140mm减为25mm,使整条模的腹板连成一整体,增强模具抗弯性能。 ③支承力“P”由跑轮传到腹板、接合板,再传到模身,应力分散,大大减小了焊缝承受的剪切应力。延长焊缝寿命。 1.3 原设计的正腹板、侧腹板被横筋板分割断,应改进。 设计应保证正腹板和侧腹板的整体性,而横筋板只起加强辅助作用。这一细节,往往被许多生产厂家忽视,为贪图焊接方便,往往先将横筋板以半圆弧开料,再拿腹板将其焊接连接如图1,这方法是不够合理的。应该将横筋板以半圆弧分段开料,轮焊接,再加焊横筋板,如图4所示。  图4 1-正腹板(厚15mm);2-侧腹板(厚10mm);3-横筋板(厚8mm);

2 电杆模具跑轮的维护分析

注意模具跑轮的直径方向变形。模具跑轮与离心机托轮一般不会全长接触,跑轮与托轮的跑合长度是0.5B~0.9B。现跑轮的宽度一般为100mm,实际接触长度为50~90mm。模具跑轮硬度高,离心机托轮硬度相对较低,使用4~6个月时,离心机托轮先出现磨损,外径减小约2mm。这样轮子失去圆度,与模具跑轮接触不均匀,造成离心时模具跳动大,因此必须及时修正离心机托轮尺寸,并调整水平。以免引起模具跑轮直径方向变形。 日常检测模具跑轮直径,变形控制在±1mm以内,否则置于离心机时与托轮接触后累计的同轴度误差易超出安装允许值。另外,为增加跑轮与托轮的接触面积,避免相互擦边,建议将模具跑轮宽度改为110mm。生产运作时,操作员工应注意清洁模具跑轮和离心机托轮,禁止混有混凝土结块等杂物粘附在模具跑轮或离心机托轮上。 3 合模螺栓部位的合理设计 3.1 原设计不合理的因素 本公司13年购进的一批常州某厂的模具,Φ400模30套,Φ500的模30套。由于模耳设计不合理,使用不到半年时间,出现了严重的问题。 原模耳设计采用“U”型模耳,如图5。  图5 1-模身板;2-模边板;3-下模耳(厚δ6mm);4-上模耳(厚δ6mm);

板材厚δ6mm,模耳侧边设有加强筋板,锁孔至边的最小厚度为8mm。

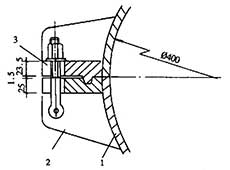

这种设计,从外观看似乎很牢固,而实际上,用材料太单薄,锁孔位单薄,所以导致“U型”模耳被合模受力压迫时,易向两边叉开,甚至断裂。损坏后,很难用加筋板修补。初期,我厂要派2位维修工人每日专职修补这种模耳,但修补后使用不到2天又破坏。为此,常州生产厂家三次派技术人员到本厂,均未想出好的修补措施。全批模具处于瘫痪状态,严重阻碍生产。后来,笔者根据实践分析,提出改造方案。 3.2 改造方案如图6。 ①将原模耳突出模边板的部分割去,但不能割其它部份,否则会引起严重变形,导至整条模具报废。  图6 1-上模垫板(厚20mm);2-筋板(厚8mm);3-下模筋板(厚20mm);4-模边板;

②在原两模耳间的空位处加焊“图6”结构,特别 注意焊接顺序。

先焊上模垫板“1”。焊接时,模具左右两边对应同时加焊,每次只能焊一条焊缝,待冷却后,焊下一块板的同一焊缝,如此待全部焊完后,再回到第一块板,焊另一条焊缝(即不能一次性完成同一块板的焊接)。 按以上方法完成筋板“2”,下模筋板“3”的焊接,这种焊接顺序不可忽视,焊接不慎很易引起模具变形,甚至报废。 ③完成全部焊接工作后,再作回火热处理,消除焊接应力。 按以上方案,本厂用了三个多月时间完成60套模具的模耳改造,现已使用三年,效果很好,再不必返修,避免了与生产厂家的经济纠纷。 3.3 模耳结构最佳方案 鉴于前设计的失误,建议以后生产厂家能采用“图7”的方法,直接在模边板上开孔上合模螺栓,并以筋板加强。用此方法时,应注意螺栓的数量配置,有些生产厂家往往忽略了,模身中间部份螺栓太多,而两端跑轮以外部份太少(一般只有2个)。这样合模时,两端螺栓少压紧力不如中间部位,会引起半边模具两端上翘,弯曲变形。再则中间部位开孔多也会使边板不够牢固。所以最好适当减少中间部位的螺栓(能满足合紧要求即可),而分别将两端部位多加一螺栓,这样有利于延长模具的使用寿命。  图7 1-模身板;2-筋板;3-模边板;

模具生产中,模具的保养维护。

在生产过程中,以下环节均值得注意,否则易引起模具变形,直接影响其使用寿命。 (1)半边模盛混凝土料时,严禁用天车起吊中转,应合模后才中转。 (2)合模顺序,左右同时合打螺栓,而且应从模具两端往中间部位合打,或从中间部位往两端合打,合模螺栓必须齐全。 (3)合模边涂少量机油(或与柴油混合使用,或以脱模剂代替)。 (4)严禁两条以上的半边模重叠起同时吊运。 (5)合模前,严禁吊单边模中转,否则,安放时,引起模具碰撞或螺栓撞击,加速模具变形和螺栓耗损。 (6)堆放时,禁止长模具压在短管模上。 (7)停用堆放时,先清洁模具,合模边上涂油,合好2/3以上的螺栓堆放。不能半边模堆放,或合少数螺栓堆放。 (8)不能将拉头、拉尾等重物放入半模上转运或堆放。 (9)生产离心时,必须密切注意与离心机配合运行情况,禁止模具跳动,否则,必须检查维修。 (10)吊放模具,翻转模具时,禁止无人除勾现象。 (11)蒸养后吊出的模具,自然冷却,禁止用冷水冷却。 (12)禁止任意改动模具吊点位置。 (13)拆模时,必须检查是否全部螺栓松开,确认后才能起吊上模。 以上列举电杆生产中注意事项。另外,本厂还针对电杆生产工艺,为保养好模具,并提高生产效率,改进了传统的清结上模的方法。原方法是在拆模后转运至清模场地,翻转上模清理,合模时再翻转过来。这种方法易产生在两次翻转过程中模具碰撞,天车的工作量多。后来,我们改进方法,将拆模后的上模转运置于1.55米高的支架上,不必翻转模具,这样清模人员在支架下清结上模(因上模一般较少积水泥浆,这种方式能满足生产),然后用气枪喷涂脱模剂,即可直接起吊至合模,不必翻转。这样自始至终避免了上模的翻转碰撞。大大减少了模具的变形的可能性。改进这一方法后,加强了模具的保养,并提高了天车的利用率,从而提高生产产量,取得明显的效率。 |

上一篇:悬辊制管机生产涵管的施工质量控制

下一篇:水泥制管机的分类及各自的特点

300-600×2000离心式水泥制

300-600×2000离心式水泥制 1500-2000×2000悬辊机

1500-2000×2000悬辊机 1200-1800×2000水泥管成型

1200-1800×2000水泥管成型 300-600×3000离心式水泥制

300-600×3000离心式水泥制 500-1000×3000悬辊式水泥制

500-1000×3000悬辊式水泥制 300-600×4000水泥管离心成

300-600×4000水泥管离心成